Artykuł sponsorowany

Czyszczenie separatorów – sprawdzone metody zapobiegania awariom urządzeń

- Dlaczego regularne czyszczenie separatorów zapobiega awariom

- Metody czyszczenia: jak dobrać technikę do typu zanieczyszczeń

- Bezpieczna procedura: krok po kroku

- Niezbędne narzędzia i środki ochrony

- Specyfika czyszczenia separatorów tłuszczu i substancji ropopochodnych

- Kiedy wezwać profesjonalistów i co zyskujesz

- Plan konserwacji, który realnie ogranicza ryzyko awarii

- Typowe objawy i źródła awarii — jak reagować od razu

- Standardy bezpieczeństwa i zgodność z przepisami

- Prosty schemat wdrożenia w małej i średniej firmie

Najprostszy sposób, by uniknąć przestojów i kosztownych napraw, to regularne czyszczenie separatorów zgodnie z planem i dobraną do zanieczyszczeń metodą. Poniżej znajdziesz konkretne kroki, narzędzia, harmonogramy oraz praktyki, które realnie zmniejszają ryzyko awarii i przedłużają żywotność urządzeń.

Przeczytaj również: Porównanie marmuru Carrara z innymi rodzajami marmuru – co warto wiedzieć?

Dlaczego regularne czyszczenie separatorów zapobiega awariom

Separator, niezależnie czy pracuje na tłuszczach, substancjach ropopochodnych czy zawiesinach, traci wydajność w miarę gromadzenia osadów. Zaleganie tłuszczu, piasku lub szlamu podnosi poziom napełnienia, zakłóca przepływ i prowadzi do przelewów awaryjnych, nieszczelności oraz nieprawidłowych odczytów czujników. Efekt to większe zużycie podzespołów i ryzyko skażenia środowiska.

Przeczytaj również: Jakie są korzyści z instalacji klimatyzacji z pompą ciepła?

Systematyczne usuwanie zanieczyszczeń obniża koszty eksploatacji, stabilizuje parametry pracy i wydłuża żywotność urządzeń. W praktyce oznacza to mniej interwencji serwisowych, mniej alarmów i przewidywalne działanie instalacji.

Przeczytaj również: Jakie materiały gwarantują trwałość drabin aluminiowych przegubowych?

Metody czyszczenia: jak dobrać technikę do typu zanieczyszczeń

Dobór metody zależy od rodzaju separatora i charakteru osadów. Najczęściej sprawdza się podejście łączone: mechanika do grubych frakcji, chemia do tłustych nalotów i płukanie wysokociśnieniowe do finalnego domycia ścian oraz przegród.

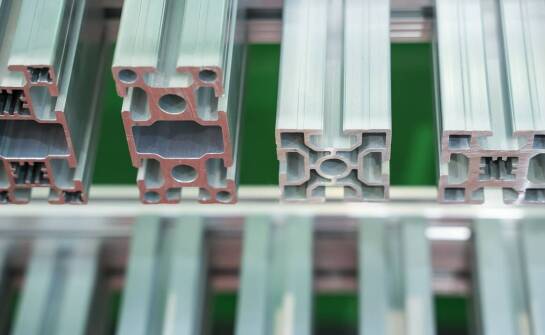

Metody czyszczenia separatorów obejmują cztery główne techniki: mechaniczne (skrobanie, szczotkowanie), chemiczne (biopreparaty, detergenty kompatybilne z materiałem zbiornika), wysokociśnieniowe (myjki 150–300 bar) oraz ultradźwiękowe (dla delikatnych elementów i trudnodostępnych szczelin). Wybór potwierdź inspekcją wizualną i – jeśli to możliwe – szybkim pomiarem grubości warstwy tłuszczu/oleju.

Bezpieczna procedura: krok po kroku

Przed rozpoczęciem prac zadbaj o bezpieczeństwo personelu i instalacji. Wyeliminowanie źródeł zapłonu, odcięcie zasilania oraz właściwa wentylacja to standard, który zapobiega wypadkom i uszkodzeniom osprzętu.

- Wyłączenie zasilania – odetnij dopływ mediów i zabezpiecz dostęp (LOTO). Zweryfikuj brak przepływu.

- Usunięcie zanieczyszczeń – mechanicznie zdejmij grube warstwy osadu; zassij szlam mobilną jednostką ssącą.

- Zastosowanie środka – użyj kompatybilnego preparatu rozpuszczającego tłuszcze/oleje; trzymaj się zalecanego czasu kontaktu.

- Spłukanie – wypłucz separator wodą pod ciśnieniem; sprawdź czystość przegród, komór i czujników.

Niezbędne narzędzia i środki ochrony

Do podstawowego serwisu wystarczy zestaw: skrobak, szczotka, węże do płukania, środki chemiczne dopasowane do osadu, a także rękawice i maska chroniąca drogi oddechowe. Przy dużych instalacjach używa się mobilnych jednostek ssąco‑płuczących oraz myjek wysokociśnieniowych z regulacją strumienia.

Jeżeli pracujesz w przestrzeni zamkniętej, uwzględnij detektor gazów, oświetlenie Ex i asekurację. To drobiazgi, które realnie obniżają ryzyko zdarzeń.

Specyfika czyszczenia separatorów tłuszczu i substancji ropopochodnych

Czyszczenie separatorów tłuszczu wymaga pełnego opróżnienia komór, rozbicia zalegającej warstwy tłuszczu, a następnie usunięcia jej pod wysokim ciśnieniem. Biopreparaty mogą ograniczyć rychłe odtworzenie się nalotu, ale nie zastąpią serwisu mechanicznego.

W separatorach substancji ropopochodnych skup się na dokładnym oczyszczeniu przegród koalescencyjnych oraz kontroli pływaków i czujników. Niedomyte wkłady koalescencyjne obniżają efektywność separacji i zwiększają ryzyko przekroczeń parametrów ścieków.

Kiedy wezwać profesjonalistów i co zyskujesz

Jeżeli gęstość osadów jest wysoka, dostęp jest utrudniony albo potrzebna jest dokumentacja do inspektora, zleć czyszczenie separatorów wyspecjalizowanej ekipie. Firmy serwisowe dysponują mobilnymi jednostkami ssąco‑płuczącymi, zestawami wysokociśnieniowymi i procedurami zagospodarowania odpadów zgodnymi z przepisami.

Efekt to krótszy przestój, pełna zgodność z wymaganiami środowiskowymi i mniejsze ryzyko powrotu usterki. Dodatkowa korzyść: fachowa diagnostyka ujawnia nieszczelności i zużyte elementy zanim dojdzie do awarii.

Plan konserwacji, który realnie ogranicza ryzyko awarii

Najlepiej działa harmonogram oparty na danych: przepływach, charakterze mediów i historii interwencji. W praktyce łączy on cykliczne przeglądy, krótkie inspekcje wizualne i szkolenia personelu operacyjnego.

- Regularne przeglądy – pełny serwis co 3–6 miesięcy (lub częściej przy wysokich ładunkach).

- Inspekcje – szybkie oględziny i pomiar warstw co 4–6 tygodni; kontrola czujników i pływaków.

- Szkolenie personelu – rozpoznawanie objawów przeciążenia, poprawna obsługa i reagowanie na alarmy.

Typowe objawy i źródła awarii — jak reagować od razu

Do sygnałów ostrzegawczych należą: częste alarmy przelewowe, spadek przepustowości, nieprzyjemny zapach, widoczny film tłuszczowy/olejowy na odpływie i podwyższone wartości wody tłuszczowej lub ropopochodnej w badaniach. Najczęstsze przyczyny to nagromadzenie osadów, zatkane wkłady koalescencyjne, niewłaściwe dozowanie środków chemicznych i brak szczelności.

Reakcja powinna być dwutorowa: doraźne udrożnienie i czyszczenie, a następnie analiza przyczyn (ilość ładunku, zmiany w procesie, błędy obsługi) oraz korekta harmonogramu serwisu.

Standardy bezpieczeństwa i zgodność z przepisami

Przed czyszczeniem wyłącz urządzenie, zabezpiecz punkt pracy i stosuj środki ochrony osobistej. Odpady powstałe podczas serwisu traktuj jako niebezpieczne lub inne niż komunalne – przekazuj je do legalnego zagospodarowania, prowadź karty przekazania i dokumentację inspekcji. To nie tylko wymóg prawa, ale i skuteczny sposób na udowodnienie należytej staranności w razie kontroli.

Prosty schemat wdrożenia w małej i średniej firmie

Wyznacz odpowiedzialnego, zinwentaryzuj separatory, ustal interwały na podstawie przepływów i jakości mediów, przygotuj zestaw narzędzi i krótką checklistę operacyjną. Po każdym serwisie aktualizuj dane: ilość odebranych odpadów, czas pracy, stwierdzone usterki. Po 2–3 cyklach dopasuj częstotliwość – zwykle pozwala to zmniejszyć liczbę interwencji bez utraty bezpieczeństwa.